Bricolage pousséAméliorer un moulinet casting |

![]() ATTENTION !

ATTENTION !

Les modifications décrites ici peuvent éventuellement annuler la garantie du moulinet.

De plus, certaines manipulations, si elles sont mal conduites, peuvent aboutir à la détérioration de pièces sensibles (bobine notamment) et nécessiter leur remplacement.

Même si ce "bidouillage" ne présente pas de difficultés particulières, il est réservé aux bricoleurs avertis et aux lanceurs confirmés (une bobine trop "libre" peut être un handicap quand on débute).

Ne l'entreprendre qu'en connaissance de cause et en prenant le maximum de précautions.

Je ne suis pas à l'origine de cette idée géniale. Je l'ai trouvée en fouinant sur le net, sur le site ultimatebass.com, dans un article de Jeff Nielsen intitulé "Super Tuning Baitcasting Reels".

Comme je m'intéresse particulièrement aux mécanismes de moulinets, je ne pouvais qu'être tenté par l'expérience.

Après m'être "fait la main" sur un vieux modèle doté d'un seul roulement et d'un pallier, avec des résultats spectaculaires, j'ai commencé à modifier de la sorte mes anciens moulinets casting, en commençant par un Curado Bantam 201 (modèle 1998).

J'ai choisi celui-ci en priorité car c'est le modèle qui, d'après Jeff Nielsen, bénéficie le mieux de ce type d'amélioration de par sa conception (ce n'est pas un "free spool", et les forces de frottement de l'axe dans le pignon flottant sont un handicap par rapport à des modèles plus récents).

Afin de pouvoir bien mesurer l'intérêt de la manip, j'ai fait une série de lancers avant et après le tuning, avec évidemment le même lest (11 g), le même fil (une vieille tresse qui traînait sur le moulinet) et la même canne (Pezon & Michel Dynamic Cast). Voici le résultat :

Curado parfaitement révisé et graissé, avant tuning :

Sans masselottes : 35 m

Avec 2 masselottes : 27,5 m

Curado après tuning :

Sans masselottes : 45m - (+28,5%)

Avec 2 masselottes : 34m - (+23%)

J'ai également noté une diminution de la tendance au perruquage, y compris sans aucune masselottes, probablement dûe à un freinage plus régulier (frein de bobine à friction).

Bref, il s'agit incontestablement d'un procédé qui permet d'améliorer les performances de lancer de façon significative. Si vous lisez l'anglais, je vous conseille vivement la lecture de l'article de Jeff Nielsen, qui est une mine d'informations.

Pour ceux qui ne lisent pas l'anglais, voici un condensé de la méthode, réduit aux opérations essentielles.

Il est très simple : lors du lancer et malgré les roulements à billes, l'axe de la bobine entre en friction avec un certain nombre de pièces (variable selon les moulinets), ce qui engendre des frottements. Plus il y a de surfaces de frottement et plus la bobine est freinée.

Si l'on poli les surfaces de frottement au point de les rendres lisses et glissantes comme un miroir, les forces de friction sont à la fois réduites au minimum et "régulées". C'est à dire que les aspérités ayant disparu, le frottement est régulier et sans à-coups.

Il y a généralement 3 surfaces de friction sur un moulinet casting, 4 dans le cas d'un frein centrifuge :

- les deux extrémité de l'axe de bobine frottent sur les deux disques du frein de bobine à friction,

- l'axe de la bobine frotte à l'intérieur du pignon débrayable (sauf dans le cas d'un modèle "free spool"),

- la ou les masselottes frotte(nt) contre la surface du tambour de frein centrifuge.

Les surfaces à polir sont donc :

- les deux extrémités de l'axe de bobine,

- l'axe dans la partie qui tourne à l'intérieur du pignon,

- l'intérieur du pignon dans lequel tourne l'axe,

- le tambour du frein centrifuge

Tous les outils requis pour le démontage et remontage du moulinet, dégraissage et regraissage des pièces à polir : se reporter à l'article sur la révision d'un moulinet casting.

Le matériel nécessaire à l'opération de polissage proprement dite :

Le matériel nécessaire à l'opération de polissage proprement dite :

- Une mini perceuse de modéliste type Dremel, ou à défaut une perceuse classique.

- Du papier de verre de carossier, grain 600 et 1500 (une feuille de chaque).

- Du polish liquide pour métaux, type Mirror (j'utilise de l'Acierpol, 5 euros en grande surface).

- des cure-dents en bois

- une lame de rasoir

- du coton hydrophile

- un bloc de Post-It ou à défaut du papier adhésif.

C'est tout. Mis à part la perceuse ou mieux la Dremel, l'ensemble coûte une poignée de cerises.

Les cure-dents font un porte-outil idéal : le bois ne blesse pas le métal, et leur fragilité ne permet pas d'exercer une trop forte pression lors du ponçage. Cela évite de creuser dans les pièces tendres (rondelle de cuivre par exemple).

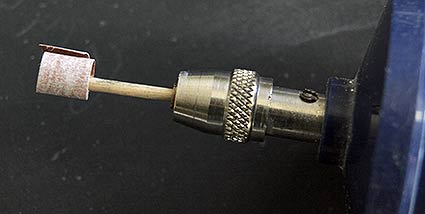

Couper un cure-dent en deux.

Avec la lame de rasoir, faire une encoche en son milieu sur environ 5-6 mm.

Couper une bandelette de papier de verre de carossier (grain 600), d'environ 5-6 mm de large sur 2-3 cm de long.

Insérer une extrémité de cette bandelette dans la fente du cure-dent, en tenant compte du sens de rotation de la perceuse (le papier de verre doit s'enrouler grain à l'extérieur).

Préparer un autre cure-dent avec du papier de verre grain 1500.

La rotation de la perceuse entre vos doigts enroule la bandelette de papier de verre autour du cure-dent : vos outils de ponçage sons prêts ! ![]()

Coupez un second cure-dent, placez-le dans la perceuse, et présentez sur la tige en rotation une petite mèche de coton hydrophile.

Coupez un second cure-dent, placez-le dans la perceuse, et présentez sur la tige en rotation une petite mèche de coton hydrophile.

Le coton s'enroule instantanément sur la tige, et vous pouvez le façonner avec vos doigts.

Pour passer à l'intérieur du pignon il faudra une faible quantité de coton.

Votre outil à polir est prêt.

![]() Attention

Attention

Le papier de verre et le polish, appliqués à des vitesses de rotation élevées, dégagent beaucoup de minuscules particules abrasives qui volent tout autour de la surface de travail.

Le ponçage et le polissage doivent donc se faire loin du moulinet ouvert et des pièces démontées, sous peine de voir ces particules se coller dessus, avec les conséquences ultérieures que l'on imagine sur l'usure du mécanisme.

Si vous ne voulez pas en être d'un trempage et regraissage complet, polissez dans une autre pièce.

Autant se faire la main sur la pièce la plus facile et la moins coûteuse.

Si vous nêtes pas sûr de vous, vous pouvez d'ailleurs très bien vous exercer sur une pièce de monnaie ou tout objet métallique, pour vous familiariser avec vos outils et les pressions à excercer.

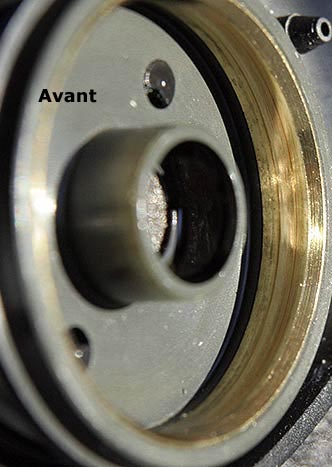

Ces disques de friction en cuivre se trouvent dans les coupelles qui reçoivent les deux extrémités de l'axe de bobine. Autrement dit celui de gauche est dans le capuchon de réglage du frein de bobine à friction, celui de droite est sous le roulement de bobine situé dans le carter droit, au centre du frein magnétique ou centrifuge.

Certains modèles, comme le Curado, n'ont qu'un disque métallique de tension en cuivre (celui de gauche), l'autre étant un disque de freinage en matière synthétique. Seul celui de gauche est donc à polir.

La photo de droite montre le disque avant polissage.

- Détacher un Post-It, bande adhésive vers le haut.

- Coller le disque de friction dessus.

- Le poncer au papier de verre 600, sans top appuyer, par mouvements circulaires continus.

- Poncer le verso du disque (il servira en dépannage si le recto venait à trop se creuser sous la pression de l'axe).

- Dépoussiérer et recommencer l'opération avec du papier de verre 1500.

- Dépoussiérer, monter le cure-dent avec coton, le tremprer dans le polish et polir le disque par passes circulaires.

Le coton noirci rapidement. Le changer et renouveler l'opération.

- Polir l'autre côté du disque.

Voilà, vous venez de polir votre première pièce. Lavez-la à l'eau chaude et essuyez-la avec un papier absorbant ou un chiffon. Elle brille comme un miroir ou presque.

Vous êtes prêt pour la suite des opérations.

Il s'agit de polir la surface du tambour sur laquelle viennent frotter les masselottes du frein centrifuge.

Jeff Nielsen a une théorie intéressante qui se vérifie à l'usage : le polissage de cette surface ne diminue pas le freinage en réduisant les frictions, mais l'augmente au contraire.

Ceux d'entre vous qui s'y connaissent en mécanique automobile savent qu'un tambour ou disque de frein rayé perd de sa puissance de freinage. Il en va semble-t-il de même avec le tambour d'un frein centrifuge : une fois poli la friction avec les masselottes augmente sensiblement.

Cette opération est donc une arme à double tranchant, puisqu'en augmentant la capacité de freinage on diminue les performances de lancer. Toutefois on améliore la qualité du freinage, notamment sa régularité, sa fluidité. L'idéal serait de pouvoir monter des masselottes plus légères pour compenser cette augmentation de la résistance.

J'ai fait un essai avec une seule masselotte, ce qui n'est pas très orthodoxe puisqu'en théorie cela nuit à l'équilibre de la bobine. Les performances en ont tout de même été améliorées : 4,50 m de plus qu'avec deux masselottes.

Le polissage du tambour ne présente pas de difficulté particulière, et se déroule selon les trois mêmes étapes (600, 1500, polish).

Pour éviter les à-coups, il faut poncer d'un mouvement circulaire dans un sens de rotation inverse de celui de la perceuse.

Cette étape est très simple, mais l'âme du pignon doit être polie avec soin car c'est la surface de frottement la plus importante et la moins désirable (friction sans utilité, purement parasite).

La seule "finesse" consiste à découper les bandelettes de papier de verre à la longueur précise qui permettra de passer dans le pignon en forçant juste ce qu'il faut pour être efficace, mais pas trop pour pouvoir passer sans casser le cure-dent.

On y parvient en recoupant la longeur de bandelette progressivement aux ciseaux, pour réduire le diamètre de l'ensemble.

Poncer bien dans l'axe pour éviter d'ovaliser le canal.

Le polissage, de la même façon, demande une quantité de coton bien dosée, pour passer en forçant légèrement. Changer plusieurs fois de coton et polir par les deux extrémités car la pression chasse le polish.

Les deux extrémités de l'axe, qui appuient contre les disque de friction, doivent être polies légèrement en appliquant la même méthode que précédemment.

Les parties de l'axe qui entrent en contact avec l'intérieur du pignon doivent également être polies. Là ça se complique un peu, car il n'est pas très fonctionnel de polir cet axe en appliquant avec la perceuse les mêmes outils que précédemment.

Ce n'est pas strictement impossible, juste peu pratique et hasardeux. On risque en effet de mal répartir l'effort de ponçage autour de l'axe, et de l'ovaliser très légèrement ou même créer un méplat (si l'on est vraiment bourrin).

Il est plus efficace de faire tourner la bobine et l'axe pendant que l'on applique une pression sur les parties à poncer avec une bandelette de papier de verre. Le ponçage est ainsi parfaitement réparti (c'est le principe du tournage).

Pour cela il faut monter la bobine sur la perceuse, ce qui suppose quelques précautions pour ne pas marquer l'axe avec les mords de serrage. Enrouler une bande de paper adhésif autour de l'axe pour le protéger.

Caler la perceuse en rotation et appliquer papiers de verre et polish : c'est un jeu d'enfant.

Voilà, le polissage est terminé. Il ne vous reste plus qu'à bien nettoyer les pièces à l'eau chaude pour éliminer toute particule abrasive, et après sèchage à les remonter après lubrification : une goutte d'huile ou une pointe de graisse sur les rondelles, de l'huile fine sur l'axe de la bobine.

Votre bobine doit tourner comme une horloge. Il est temps d'aller au bord de l'eau pour constater les effets bénéfique de votre tuning sur les performances de lancer. Enjoy !

Il faut noter que cette opération est d'autant plus bénéfique que les frictions sont importantes au départ. Autrement dit, sans espérer de miracle, elle permet d'obtenir des performances appréciables d'un modèle bas de gamme.

N'oubliez pas que la dernière étape (application de polish après décrassage) sera à renouveler une fois par an pour compenser l'usure du temps.

![]() Acheter un moulinet

Acheter un moulinet

Autres articles sur les moulinets :

• Test du revo Premier 2013

• Révision annuelle d'un moulinet casting

• Révision annuelle d'un moulinet casting

• Entretien d'un moulinet casting

• Tuning d'un moulinet casting

• Quel moulinet pour la verticale ?

• Test du Shimano Exage 2500 FA

• Test du moulinet Okuma VS

Page d'accueil > Astuces & bricolages > Bricolage moulinets

© 2007 - Michel Tarragnat